60張超干貨PPT解讀 如何打造精益體系下的智能工廠計算機系統服務

隨著工業4.0和智能制造的快速發展,精益體系與智能工廠的深度融合成為企業提升競爭力的關鍵。通過60張超干貨PPT的詳細解讀,本文將系統闡述如何在精益體系下構建高效的智能工廠計算機系統服務,涵蓋核心概念、實施步驟和實際案例,幫助企業實現數字化轉型。

一、精益體系與智能工廠的核心理念

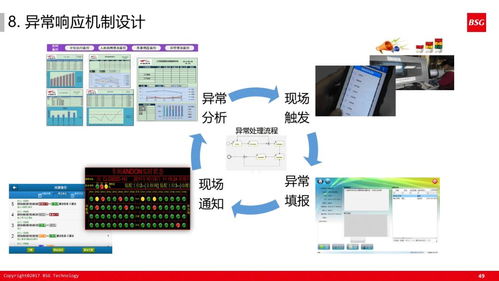

精益體系強調消除浪費、優化流程、提升價值,而智能工廠則依托物聯網、大數據、人工智能等技術,實現生產過程的自動化、信息化和智能化。兩者的結合,能夠通過計算機系統服務實時監控生產數據、優化資源分配,并快速響應市場變化。例如,通過精益工具如價值流圖分析,結合智能傳感器和ERP系統,企業可以精準識別瓶頸環節,動態調整生產計劃。

二、智能工廠計算機系統服務的架構設計

打造精益體系下的智能工廠,計算機系統服務需從底層硬件到頂層應用全面規劃。架構通常包括:

- 數據采集層:利用物聯網設備收集生產線數據,確保實時性和準確性。

- 數據處理層:通過云平臺或邊緣計算,對數據進行清洗、存儲和分析,支持預測性維護。

- 應用服務層:集成MES(制造執行系統)、SCADA(監控與數據采集系統)等,實現生產調度、質量控制和供應鏈協同。

在PPT解讀中,詳細展示了如何通過模塊化設計,確保系統靈活擴展,同時符合精益原則,減少冗余操作。

三、實施步驟與關鍵成功因素

基于PPT內容,實施過程可分為四個階段:

1. 診斷與規劃:評估現有流程,識別浪費點,制定智能工廠藍圖。

2. 技術選型與集成:選擇適合的計算機系統服務(如AI算法、ERP模塊),確保與精益工具無縫對接。

3. 試點與優化:在小范圍生產線測試,收集反饋,迭代改進。

4. 全面推廣與持續改進:擴展至整個工廠,建立KPI監控體系,實現持續優化。

關鍵成功因素包括高層支持、員工培訓、數據安全防護,以及遵循PDCA(計劃-執行-檢查-處理)循環,確保系統服務始終服務于精益目標。

四、實際案例與效益分析

PPT中列舉了多個行業案例,如某汽車零部件企業通過引入智能計算機系統服務,將生產周期縮短30%,缺陷率降低20%。該系統整合了精益看板與實時數據分析,使管理人員能夠快速決策。效益不僅體現在效率提升,還包括成本節約、客戶滿意度提高,以及可持續發展能力的增強。

精益體系下的智能工廠計算機系統服務是企業邁向智能制造的核心驅動力。通過這60張PPT的干貨分享,企業可以掌握從理論到實踐的完整路徑,充分利用技術優勢,打造高效、靈活的生產環境。未來,隨著5G和AI技術的演進,這一體系將進一步提升工廠的智能化水平,推動工業創新。

如若轉載,請注明出處:http://m.huameiyl.cn/product/3.html

更新時間:2026-01-07 04:59:04